LED技术自诞生以来,经历了从固态照明电源、显示领域的背光到LED显示屏的多个发展阶段。随着技术的不断进步,LED显示屏的像素尺寸逐渐减小,但传统的LED显示屏在像素细腻程度、亮度、对比度等方面仍存在不足。

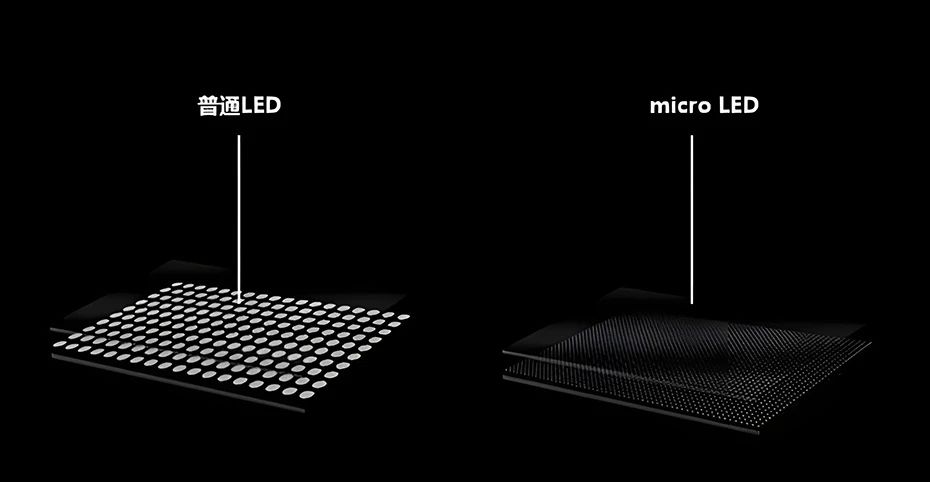

为了克服传统LED显示屏的局限性,Micro LED技术应运而生。Micro LED通过在一个芯片上集成高密度微小尺寸的LED阵列,实现了LED的薄膜化、微小化和矩阵化,其像素点距从毫米级别降至微米级别,从而显著提升了显示性能。

Micro LED技术,作为显示领域的新星,正逐步走进大众的视野。这项集高密度、高亮度、高色彩饱和度以及快速响应于一身的技术,被视为未来显示技术的重要发展方向。然而,要真正实现大规模商业化应用,Micro LED还需跨越重重难关。

一、Micro LED技术概览

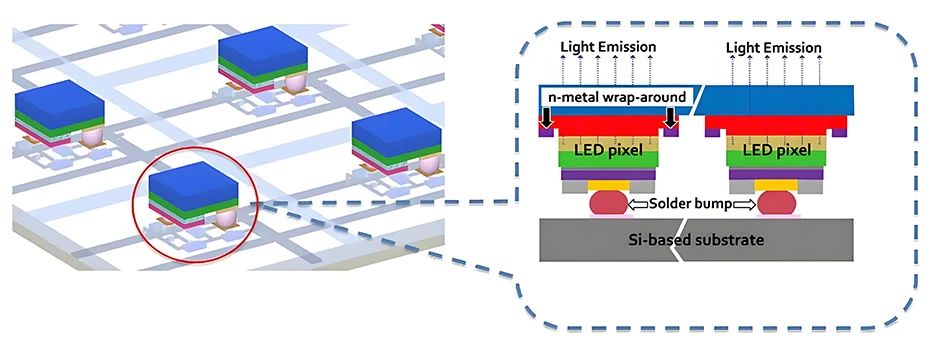

Micro LED技术,即LED的微缩化与矩阵化技术,代表了在单个芯片上集成高密度、微小尺寸的LED阵列的创新。这一技术使得LED显示屏的每个像素都能被定址并单独驱动点亮,可视为户外LED显示屏的微缩版本,其像素点间距已从毫米级降至微米级。

而Micro LED显示屏,则是采用标准的CMOS集成电路制造工艺在底层制作LED显示驱动电路,随后利用MOCVD设备在集成电路上制作LED阵列,从而实现了微型显示屏的制造,即LED显示屏的缩小版。

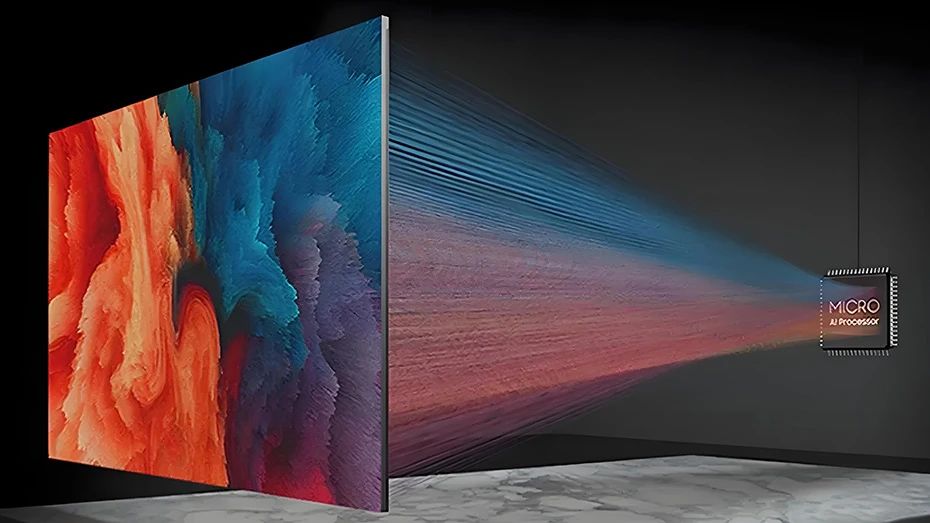

Micro LED的像素单元尺寸在100微米(P0.1)以下,并被高密度地集成在芯片上。这种微缩化设计赋予了Micro LED更高的发光亮度、分辨率与色彩饱和度,以及更快的显示响应速度。因此,它预期能够应用于对亮度要求较高的增强现实(AR)微型投影装置、车用平视显示器(HUD)投影应用、超大型显示广告牌等特殊显示应用产品,并有望扩展到可穿戴/可植入器件、虚拟现实(VR)、光通讯/光互联、医疗探测、智能车灯、空间成像等多个领域。

顾名思义,Micro LED即“微型”LED。作为一种新兴显示技术,它与其他显示技术(如LCD、OLED、PDP)的核心区别在于其采用无机LED作为发光像素。对于“Micro”这一概念,其像素尺寸通常需达到100微米以下。

LED并非新鲜事物,作为发光二极管,其在显示领域的应用本应水到渠成。然而,长期以来,除了户外广告屏上的应用外,LED显示应用一直未能广泛发展。

其原因在于:

▶首先,要实现手机屏/电视级别的显示器,LED像素在尺寸上难以做小;

▶其次,LED外延晶片与显示驱动工艺不兼容,且需考虑大尺寸显示的问题,因此针对Micro LED需要开发合适的背板技术;

▶最后,“巨量”的三色微小LED如何转移到已制作好驱动电路的基底上,即“巨量转移”技术,也是决定Micro LED能否商业化的关键。

由于像素单元低至微米量级,Micro LED显示产品在多项性能指标上展现出优势。其功率消耗量仅为LCD的10%、OLED的50%,亮度可达OLED的10倍,分辨率可达OLED的5倍。

在设备兼容性方面,Micro LED有望承接液晶显示高度成熟的电流驱动TFT技术,在未来显示技术演进进程中具有一定优势。据分析,2024年Micro LED显示的市场销售额将达到6.94亿美元,略高于Mini LED显示。

二、显示原理与制备工艺

Micro LED显示原理主要涉及到LED结构的薄膜化、微小化和阵列化。

1、LED结构的薄膜化、微小化和阵列化:

①Micro LED的尺寸非常小,通常在1~10μm(微米)的等级。

②微小的LED结构被设计成阵列形式,以便在显示屏幕上形成像素点。

2、μLED的批量式转移:

①将这些微小的LED结构批量转移到电路基板上。

②电路基板可以是硬性或软性的,也可以是透明或不透明的。

3、物理沉积制程:

①在μLED上,利用物理沉积制程完成保护层的制作。

②同时,也完成上电极的制作。

4、上基板的封装:

进行上基板的封装,从而完成一个结构简单的Micro LED Display。

Micro LED显示原理是通过将LED结构设计成微小、薄膜化的形式,并将其阵列化,然后转移到电路基板上,再通过物理沉积制程完成保护层和电极的制作,最后进行封装,形成一个结构简单的Micro LED显示屏。这种显示屏具有高分辨率、高亮度、低功耗等优点,是未来显示技术的重要发展方向之一。

5、Micro LED典型结构

Micro LED的典型结构是一个PN接面二极管,由直接能隙半导体材料构成。这种结构使得Micro LED在显示技术中展现出独特的性能与优势。以下是对Micro LED典型结构及其特性的详细解析:

Micro LED的典型结构是一个PN接面二极管,主要由以下几部分组成:

①P型半导体:在PN结的一侧,以空穴为主要载流子。

②N型半导体:在PN结的另一侧,以电子为主要载流子。

③发光层:位于P型半导体和N型半导体之间,是电子和空穴复合发光的区域。

当上下电极施加一顺向偏压于μLED时,电流通过PN结,电子从N型半导体注入到P型半导体,同时空穴从P型半导体注入到N型半导体。在发光层中,电子和空穴复合,释放出能量并以光子的形式发出单一色光。

⑴发光特性

▶高色饱和度:Micro LED发光频谱的主波长的半高全宽(FWHM)仅约20nm,这提供了极高的色饱和度,通常可大于120%NTSC,远超传统显示技术。

▶高光电转换效率:自2008年以来,LED的光电转换效率大幅提高,100 lm/W以上的LED已成量产标准。这使得Micro LED在显示应用中能够更有效地利用电能转化为光能。

⑵显示优势

▶自发光特性:Micro LED作为自发光的显示器件,无需背光模组,从而简化了显示器结构,降低了能耗。

▶低能耗:由于Micro LED的自发光特性和几乎无光耗的元件设计,其能耗仅为传统TFT-LCD的10%~20%,这对于穿戴型装置、手机、平板等设备尤为重要,可显著延长电池续航力。

▶高亮度:Micro LED能够轻易达到1000nits以上的亮度水平,远超传统显示技术。这使得Micro LED在户外、半户外等环境光较强的场合下仍能保持优异的影像辨识度和色彩表现力。

Micro LED的典型PN接面二极管结构赋予了其高色饱和度、高光电转换效率以及自发光、低能耗、高亮度的显示优势。这些特性使得Micro LED成为未来显示技术的重要发展方向之一。

6、Micro 显示原理

Micro LED显示原理,特别是其像素结构和阵列驱动方式,是这一先进显示技术的核心。

⑴像素结构

Micro LED显示采用成熟的多量子阱LED芯片技术。以InGaN基LED芯片为例,其像素单元结构精心设计,从下往上依次为:

①蓝宝石衬底层:作为外延生长的基底。

②GaN缓冲层:厚度通常为25nm,用于缓解外延生长过程中的应力。

③N型GaN层:厚度约为3μm,是电子的主要注入层。

④有源层:包含多周期量子阱(MQW),是电子和空穴复合发光的区域。

⑤P型GaN接触层:厚度约为0.25μm,是空穴的主要注入层。

⑥电流扩展层:用于提高电流注入的均匀性。

⑦P型电极:用于与外部电路连接。

当像素单元加正向偏电压时,P型GaN接触层的空穴和N型GaN层的电子均向有源层迁移,并在那里发生电荷复合,复合后的能量以发光形式释放。

⑵阵列驱动

Micro LED的像素单元通过特定的制备步骤实现矩阵化和集成化。其阵列驱动方式主要包括三种:

①被动选址驱动(PM):

▶像素电极做成矩阵型结构。

▶每一列(行)像素的阳(阴)极共用一个列(行)扫描线。

▶通过同时选通特定的行和列扫描线来点亮对应的LED像素。

▶高速逐点(或逐行)扫描各个像素以实现整个屏幕的画面显示。

②主动选址驱动(AM):

▶每个Micro LED像素有其对应的独立驱动电路。

▶驱动电流由驱动晶体管提供。

▶基本的主动矩阵驱动电路为双晶体管单电容电路,包括选通晶体管、驱动晶体管和存储电容。

▶为了提高灰阶等显示能力,可以采用更复杂的主动矩阵驱动电路。

③半主动选址驱动:

▶采用单晶体管作为Micro LED像素的驱动电路。

▶可以较好地避免像素之间的串扰现象。

▶每列驱动电流信号需要单独调制。

▶性能介于主动驱动和被动驱动之间。

Micro LED显示原理通过其独特的像素结构和阵列驱动方式实现了高分辨率、高亮度、低功耗和优异的色彩表现。这些特性使得Micro LED成为未来显示技术的重要发展方向之一。

7、芯片制备

Micro LED芯片的制备是一个复杂且精细的过程,涉及到多个关键步骤。以下是对Micro LED芯片制备流程的详细解析:

⑴衬底制备

①材料选择:Micro LED芯片通常选用蓝宝石(Al₂O₃)、硅(Si)或碳化硅(SiC)等材料作为衬底。蓝宝石衬

因其生产技术成熟、器件质量较好且稳定性高而被广泛应用。

②清洗处理:使用有机溶剂和酸液对衬底进行彻底清洗,以去除表面的杂质和污染物。

③图形化处理:采用干法刻蚀技术,在清洗后的衬底上制备出图形化蓝宝石衬底,为后续的外延生长提供精确的模板。

⑵中间层制备

外延生长:利用金属有机化学气相沉积(MOCVD)技术进行气相外延生长。在高温条件下,依次生长GaN缓冲层、N型GaN层、多层量子阱(MQW)和P型GaN层。这一过程中需要精确控制温度、压力、气体流量等参数,以确保各层薄膜的质量和性能。

⑶台阶刻蚀

①光刻胶图形化:在外延片表面涂覆光刻胶,并通过光刻工艺形成图形化光刻胶掩模。

②ICP刻蚀:利用感应耦合等离子体刻蚀(ICP)工艺,通过图形化光刻胶掩模对外延片进行刻蚀,直至达到N型GaN层。这一步骤用于定义Micro LED芯片的几何形状和尺寸。

⑷导电层制备

①溅射沉积:在样品表面溅射沉积氧化铟锡(ITO)导电层。ITO具有良好的导电性和透光性,适用于Micro LED芯片的透明电极。

②光刻图形化:通过光刻工艺对ITO导电层进行图形化处理,形成所需的电极图案。

⑸绝缘层制备

①PECVD沉积:利用等离子体增强化学气相沉积(PECVD)法沉积SiO₂绝缘层。SiO₂具有良好的绝缘性能,用于隔离不同的电极层。

②光刻与湿法刻蚀:对SiO₂绝缘层进行光刻和湿法刻蚀处理,以形成所需的绝缘结构。

⑹ 电极制备

①图形化光刻胶:采用剥离法等方法制备出图形化光刻胶掩模。

②电子束蒸发:在图形化光刻胶掩模的保护下,通过电子束蒸发工艺沉积金(Au)等金属电极材料。

③剥离工艺:利用高压剥离机等设备对光刻胶进行剥离处理,最终得到图形化的金属电极。

⑺注意事项

①整个制备过程需要在超净间环境中进行,以避免灰尘和杂质对芯片的影响。

②各工艺步骤需要严格控制参数,以确保芯片的性能和一致性。

③光刻和蚀刻等关键工艺需要使用高精度的设备和材料,以保证图案的精度和质量。

④封装过程需要注意封装材料的选择和封装工艺的优化,以提高芯片的可靠性和光学性能。

⑤测试和筛选过程需要使用专业的测试设备和方法,以确保芯片的性能符合要求。

通过以上步骤,可以制备出高质量的Micro LED芯片,这些芯片具有微缩化、矩阵化和集成化的特点,广泛应用于高清显示、可穿戴设备、虚拟现实等领域。

Micro LED瓶颈——“巨量转移”技术

Micro LED技术中的“巨量转移”(Mass Transfer)技术是当前商业化进程中的一大瓶颈。这一技术涉及将数以百万计甚至数千万计的微小LED芯片精确且高效地转移到驱动电路基底上,并实现电路连接,其难度和复杂性极高。

⑴巨量转移技术的挑战

①像素数量巨大:无论是TV还是手机屏幕,像素数量都非常庞大,且每个像素的尺寸极小,这对转移效率和成功率提出了极高要求。

②显示质量要求:显示产品对像素错误的容忍度极低,任何“亮点”或“暗点”都会影响用户体验,因此转移过程必须高度精确。

③技术难度高:巨量转移技术需要克服传统转移技术在转移效率和精度上的限制,同时保证转移过程中芯片不受损伤。

⑵巨量转移技术的流派

根据原理的不同,巨量转移技术主要分为以下几个流派:

①精准抓取技术:

▶原理:利用机械臂或高精度打印头直接抓取LED芯片并放置到目标基底上。

▶代表厂商:Luxvue、Cooledge、VueReal等。

▶难点:需要高精度的对位系统和快速响应的抓取机构,以克服芯片尺寸小、数量多带来的挑战。

②自组装技术:

▶原理:利用物理或化学力(如静电力、磁力、流体力等)使LED芯片自动排列并转移到目标基底上。

▶代表厂商:SelfArray、eLux等。

▶优点:自动化程度高,转移速度快,适合大规模生产。

▶难点:需要精确控制自组装过程中的各种参数,以确保转移精度和良率。

③选择性释放技术:

▶原理:通过激光或其他能量源直接作用于LED芯片与源基底的交界面,使芯片从源基底上释放并转移到目标基底上。

▶代表厂商:Uniqarta、Coherent等。

▶优点:转移效率高,对位精度高。

▶难点:需要精确控制能量源的作用参数,以避免对芯片造成损伤。

④转印技术:

▶原理:利用滚轮或其他转印工具将LED芯片从源基底上转移到目标基底上。

▶代表厂商:KIMM等。

▶优点:适用于大面积转移,转移速度快。

▶难点:需要保证转印过程中的均匀性和一致性,以避免出现错位或遗漏等问题。

⑶巨量转移技术的未来趋势

随着Micro LED技术的不断发展,巨量转移技术也在不断进步和完善。未来,巨量转移技术将更加注重以下几个方面的提升:

①提高转移效率和成功率:通过优化转移工艺和设备性能,进一步提高转移。

②增强转移精度和稳定性:加强对转移过程中各种参数的精确控制,确保转移精度和稳定性满足高端显示产品的要求。

③推动自动化和智能化发展:利用机器学习和人工智能等技术手段,推动巨量转移技术的自动化和智能化发展,提高生产效率和产品质量。

巨量转移技术是Micro LED商业化进程中的关键瓶颈之一。随着技术的不断进步和完善,相信这一瓶颈将逐渐被打破,推动Micro LED技术在高端显示领域的广泛应用和发展。

三、Micro LED的六大核心难关

Micro LED技术确实面临着一系列的挑战,其中六大核心难关尤为突出。包括外延片与晶圆制备、像素组装、缺陷监测、全彩化、光提取与成型等,每一步都充满了技术挑战。其产业链同样广泛,涉及芯片制造、巨量转移、面板制造、封装/模组,以及最终的应用和相关配套产业。然而,Micro LED芯片的微小化使得传统制造技术难以适用,各环节都需面对全新的技术难题,导致成本高昂,这也限制了Micro LED芯片在当前市场的渗透率。

1、难点一:微缩芯片及外延

①挑战:需要将芯片尺寸微缩至50um以下,同时满足高PPI需求。这要求在外延制备、光刻、蚀刻、磊晶剥离、电测等环节都实现精细化工艺和良率提升。

②影响:随着LED芯片尺寸变小,蚀刻过程中的侧壁缺陷会影响内部量子效率,导致外部量子效率减弱。

2、难点二:巨量转移

①挑战:需要将大量微小的LED晶粒准确且高效地转移至电路板上。例如,4K显示需要转移超过2000万颗晶粒,这对转移效率和良率控制提出了极高要求。

②影响:巨量转移技术的突破是实现Micro LED商业化落地的关键。目前,业内的主流解决方案包括静电吸附、相变化转移、流体装配、滚轴转印、磁力吸附、范德华力转印、激光转移等。

3、难点三:全彩化

①挑战:实现全彩显示是Micro LED的核心技术难点之一。目前,Micro LED在近眼显示领域尚无法实现全彩的高亮显示。

②影响:现有的全彩化方案工艺复杂度较高,且存在相应的短板。未来,随着量子点技术的完善,UV/蓝光LED+发光介质法有望成为全彩化的主流技术。

4、难点四:检测

①挑战:在百万甚至千万级的芯片中对缺陷晶粒进行检测、修复或替换是一个巨大的挑战。传统的测试设备难以使用。

②影响:现有的解决方案包括光致发光测试和电致发光测试,但这些方法可能面临检测精度和效率的挑战。

5、难点五:芯片封装

①挑战:Micro LED芯片间距小,导致贴片难度增加,成本也会面临指数型增长。

②影响:现有的封装方案以COB和COG为主,但新型封装技术MIP在成本和效率上更具优势,并有望成为未来的主流技术。

6、难点六:基板制造

①挑战:Micro LED需要在平整的基板上实现巨量转移,这对基板材料的选择和制造工艺提出了更高要求。

②影响:玻璃基板在Micro LED技术中发展潜力更大,因为它更容易实现平整度和精度要求。基板厂商需要为巨量转移技术做好承接准备。

Micro LED技术面临着从芯片制造到基板制造的全方位挑战。这些难关的攻克需要产业链上下游企业的共同努力和技术创新。随着技术的不断进步和突破,相信Micro LED技术将在未来实现更广泛的应用和商业化落地。

尽管Micro LED技术面临诸多挑战,但其独特的优势和广阔的应用前景使得业界对其充满了期待。随着技术的不断进步和成本的降低,Micro LED有望在未来成为显示领域的新霸主,引领一场显示技术的革命。

综上所述,Micro LED技术正处于快速发展的前沿阶段,虽然面临着重重挑战,但其巨大的潜力和广阔的应用前景使得这项技术备受瞩目。未来,随着技术的不断突破和成本的进一步降低,Micro LED有望成为显示领域的新一代霸主。

0

0

2024-09-05

2024-09-05

2024-08-30

2024-08-30

2024-08-28

2024-08-28

2024-08-22

2024-08-22

2024-08-22

2024-08-22

2024-08-15

2024-08-15

2024-08-12

2024-08-12

2024-08-08

2024-08-08

2024-08-07

2024-08-07

2024-08-05

2024-08-05

2024-08-05

2024-08-05

2024-08-02

2024-08-02

2024-08-02

2024-08-02

2024-07-25

2024-07-25

2024-07-19

2024-07-19

2024-07-18

2024-07-18

2024-07-17

2024-07-17

2024-07-17

2024-07-17

2024-07-16

2024-07-16

2024-07-12

2024-07-12